|

|

|

|

|

|

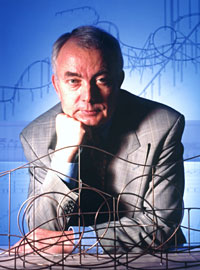

Josef Herzog bei der Konstruktion des Typhoon

Fahrzeuges am CAD Arbeitsplatz |

|

"Gerade einmal sechs Monate waren veranschlagt, um den

ersten Euro-Fighter von Grund auf neu zu entwerfen", erinnert

sich Gerstlauer Konstrukteur Josef Herzog. Im Frühjahr 2003

wurde dieser der Öffentlichkeit im dänischen Bonbon Land

vorgestellt, und keine zwölf Monate später folgt die

zweite Bahn. Typhoon nutzt die gleichen Fahrzeuge, Bremsen und

Antriebe, ist nur ein ganzes Stück komplexer.

Berechnungen wurden angestellt, Hunderte von

Einzelbauteilzeichnungen mittels eines computerunterstützten,

technischen Zeichenprogramms - kurz CAD - erstellt und Zulieferer

ausfindig gemacht. "Bis wir beispielsweise die richtige Kette

für den neuen Liftturm gefunden haben, wurden Dutzende

Produktkataloge gewälzt und diverse Gespräche mit

potenziellen Zulieferern geführt", so Siegfried

Gerstlauer. Für die Gerstlauer Elektro GmbH ist

die Realisierung einer Achterbahn das tägliche Geschäft,

für andere Unternehmen eine äußerst ungewöhnliche

Unternehmung.

Eine Achterbahn will gut durchdacht sein: Ohne

Fertigungszeichnungen und Dokumentation der Berechnungen kann

keine derartige Anlage ihren Betrieb aufnehmen. Eine entsprechende

Koordinierung darf dabei nicht fehlen. Folglich entsteht vor jedem

Projektbeginn eine Planungsübersicht, die kausale Zusammenhänge

und zeitliche Abläufe miteinander vereint: Beispielsweise

kann die Schiene erst gefertigt werden, wenn sämtliche

Berechnungen abgeschlossen sind. Für die Auslegung des Tracklayouts

muss eine klare Schnittstelle zwischen dem Fahrzeug und der

Schiene definiert werden: So ist beispielsweise zu klären,

welche Figuren und Fahrverläufe die Wagen überhaupt bewältigen

können. "Je nach Kapazitätsauslastung beauftragen

wir weitere Ingenieurbüros", erläutert Siegfried

Gerstlauer die Situation. Bei einem in der

Unternehmensgeschichte rekordverdächtigen Anlagenoutput von

sechs Bahnen für die Saison 2004 wollen die Aufgaben auf die

30 Mitarbeiter gut verteilt werden. |

|

|

. |

|

|

|

|

Am Anfang der Prozesskette steht die Grundidee des Layouts.

Danach folgt die Überlegung, wie das Fahrzeug ausgestaltet

wird, inklusive der Konstruktion und Entwicklung des Fahrwerks.

Bei der konstruktiven Gestaltung der Bauteile spielen

Betriebsfestigkeitsnachweise eine entscheidende Rolle. Erst wenn für

die Bauteile je nach ihrer Belastung ein mathematischer

Festigkeitsnachweis erbracht werden konnte, kann die Fertigung

beginnen. Der entsprechende Stand der Technik ist in Normungen wie

der Deutschen Industrie Norm (DIN) oder der Europäischen Norm

(EN) aufbereitet.

Das Universalwerkzeug des Konstrukteurs ist das CAD, welches das

klassische Zeichenbrett und den Tuschekasten gänzlich verdrängt

hat: Am Computer sind Änderungen schneller realisierbar,

Normteile wie Schrauben, Federn oder Muttern können aus

Datenbanken eingefügt werden und die für den Einkauf

notwendigen Stücklisten - eine Art Bestellliste - können

aus den Zeichnungen abgeleitet werden. Eine Loopingbahn

wie Typhoon besteht aus Tausenden von Einzelteilen - ein

wahrlich komplexes "Puzzlespiel", welches dem

Konstrukteur einiges abverlangt. Ein Ausbildungsberuf oder Studium

zum "Achterbahnbauer" sucht man vergeblich, vielmehr

verlangt der Tätigkeitsbereich eine interdisziplinäre

Ausrichtung auf weite Bereiche des Stahl- und Maschinenbaus wie

auch der Elektrotechnik. "Heute arbeitet man am Fahrzeug und

morgen steht die Auslegung der Sohle auf dem Programm", fasst

Josef Herzog sein Aufgabengebiet schmunzelnd zusammen.

Nach der Spezifikation des Fahrzeugs beginnt die Ausgestaltung

des Layouts. Zuerst nur hinsichtlich der Belastungen auf die

Mitfahrer, in weiteren Schritten dann auch bezogen auf die

Stahlkonstruktion selber. Das Ziel der Konstrukteure ist es, die

Idee und das angedachte Streckenlayout nach dem Stand der Technik

umzusetzen. Festigkeitsnachweise wollen erbracht werden,

Sicherheitsmechanismen ausgelegt sowie Bauteile dimensioniert und

ausgestaltet. Ein Netz aus Stahlpylonen hält die Achterbahn

zusammen und leitet die hochdynamischen Lasten sicher ins

Erdreich. Entsprechende Fertigungsanweisungen werden aus

mathematischen Berechnungen abgeleitet. Dabei soll das System

Achterbahn an die Extreme gehen und gleichzeitig den

Sicherheitsbestimmungen entsprechen - Sicherheit beim Bau von

Vergnügungsanlagen wird groß geschrieben, daher wird

auch schon frühzeitig, beginnend mit der Entwicklungsphase,

mit dem TÜV zusammengearbeitet. |

|

|

. |

|

|

|

|

|

Übersicht Layout - Von der Skizze

zu den Fertigungsdaten |

|

Das Layout ist der geometrische Entwurf

des Schienenweges, der die genaue Abfolge von Ab- und

Auffahrten wie auch Inversionen abbildet. Die

zeichnerische Darstellung besteht aus Grundriss und

Fahrbahnabwicklung. |

|

|

Grundriss: Fahrstrecke und Herzlinie

sind abgebildet - Vergrößerung mit

Linksklick |

|

Der Grundriss zeigt den Schienenverlauf

aus der Luft betrachtet, während die

Fahrbahnabwicklung den Streckenverlauf abgerollt in

der Ebene darstellt. Dabei ist der Höhenverlauf

ersichtlich. Angaben wie Neigungswinkel, Radien und

Aufstützpunkte werden u.a. als Zahlenwerte

dargestellt. |

|

|

Fahrbahnabwicklung - Vergrößerung

mit Linksklick |

|

Das 3D-Layout ist eine Kombination aus

Grundriss und Fahrbahnabwicklung. Dieses ergibt sich,

wenn die Abwicklung ausgeschnitten und auf den

Grundriss aufgeklebt würde. Ein derartiges

3D-Modell dient primär der Visualisierung des

Schienenverlaufes. |

|

|

3D-Layout - Vergrößerung

mit Linksklick |

|

Das Layout ist als Teil des

Designprozesses das Ergebnis der Berechnung und

Gestaltung des Fahrweges nach kinematischen und

kinetischen Gesichtspunkten. Dieser Arbeitsbereich -

Dynamics genannt - betrachtet Geschwindigkeiten,

Beschleunigungen und die durch bewegte Massen

entstehenden Kräfte. Im Hause Stengel werden

diese Berechnungen in Bezug auf den Fahrgast, das

Fahrzeug und die Schiene durchgeführt, um

Maximalbelastungen zu bestimmen, welche die Verträglichkeit

für den Fahrgast sicherstellen und als Grundlage

für die Auslegung des Tragwerks dienen.

|

|

Neben dem Layout und den Dynamics ist die

Statik der dritte Teilbereich des Achterbahndesigns.

Dabei wird die Stützkonstruktion ausgelegt, die

notwendigen Querschnitte der Pylone bestimmt und die

Sohle ausgelegt, um die dynamischen Lasten des

Achterbahnzuges - bis zu mehrere Tonnen - und das

Eigengewicht der Stahlstruktur sicher aufzunehmen.

Erst wenn der Betriebsfestigkeitsnachweis der

Stahlkonstruktion erbracht wurde - dieser schließt

bis zu 100 Millionen Lastspiele, also 100 Millionen

Achterbahnfahrten ein - kann diese in Produktion

gehen. |

|

|

|

|

|

Werner Stengel |

|

Dieses Bestreben teilt auch das Ingenieurbüro Stengel

in seiner fast 40-jährigen Geschichte: Der diplomierte

Bauingenieur Werner Stengel gilt als der "Herr des

Schreckens" und war bisher an rund 600 Achterbahnen

beteiligt. Das Tätigkeitsfeld seines zehnköpfigen Teams

besteht in der exakten Auslegung des Schienenlayouts anhand

dynamischer Berechnungen, beinhaltet die Statik und die Berechnung

der Fundamentlasten. Auch die Firma Gerstlauer nutzt die

Dienstleistungen des Münchner Ingenieurbüros, welches

schon für alle renommierten Achterbahnhersteller tätig

war.

Ausgangspunkt der Layoutüberlegungen bei Typhoon

war die Grobgestaltung der Sohle und der Schienenabwicklung, auf

denen das Drahtmodell für die Messepräsentation

basierte. "Dadurch, dass das Ingenieurbüro Stengel ein

Layout von uns bekommt, sind unsere Vorstellungen klar definiert",

erzählt Siegfried Gerstlauer. "Zusätzlich

erfolgten vor der Projektvergabe Voruntersuchungen für unser

neues Fahrzeug, die unter anderem die maximal möglichen

Beschleunigungen und die minimalen Schienenradien festlegen."

Eine klare Schnittstellendefinition regelt von Anfang an die

Zusammenarbeit: "Das weitere Fahrzeugdesign wie auch das

Layout haben sich daran zu orientieren", kommentiert Siegfried

Gerstlauer.

Das Ingenieurbüro Stengel optimiert mittels ausgeklügelter,

numerischer Rechenalgorithmen die Schiene im Computer derart, dass

die Beschleunigungen für die Fahrgäste im Rahmen des Verträglichen

bleiben. Jede Änderung der Richtung bewirkt eine

Beschleunigungskomponente, und jedes Achterbahnlayout bietet diese

zur Genüge: Kurven, Abfahrten, Steilkurven und

Inversionsfiguren wollen auf ihre Fahrbarkeit hin untersucht

werden. Dabei greift das Ingenieurbüro Stengel auf

einen weitreichenden Erfahrungsschatz zurück. Schlagwörter

wie Herzlinie

für die Fahrgäste im Rahmen des Verträglichen

bleiben. Jede Änderung der Richtung bewirkt eine

Beschleunigungskomponente, und jedes Achterbahnlayout bietet diese

zur Genüge: Kurven, Abfahrten, Steilkurven und

Inversionsfiguren wollen auf ihre Fahrbarkeit hin untersucht

werden. Dabei greift das Ingenieurbüro Stengel auf

einen weitreichenden Erfahrungsschatz zurück. Schlagwörter

wie Herzlinie oder Raumkurve

oder Raumkurve spielen eine entscheidende Rolle bei der Findung der idealen

Platzierung der Schiene im Raum.

spielen eine entscheidende Rolle bei der Findung der idealen

Platzierung der Schiene im Raum.

|

| . |

|

Auswahl der vom Ingenieurbüro Stengel

gerechneten Achterbahnen |

|

Goliath - Intamins Megacoaster im Six

Flags Holland |

|

|

|

Olympia Looping - Transportable

Loopingbahn mit fünf Inversionen |

|

|

|

Xcelerator - Rocket Coaster in Knott's

Berry Farm |

|

. |

|

|

Die Datenmenge ist dabei so umfangreich, dass sie nur noch von

selbst erstellter Software verwaltet werden kann. 57.000 Din-A4 Blätter

würden die angestellten Berechnungen für Typhoon

füllen. "Ohne Einsatz von Computern wären die

Achterbahnen von heute nicht denkbar," sagt Andreas Wild

vom Ingenieurbüro Stengel. "Speziell durch die

Entwicklung und Umsetzung unseres Raumkurven-Programmes wurde es

erst möglich, weichere und glattere Bahnen zu entwickeln und

den Herstellern äußerst präzise Fertigungsvorgaben

zu machen. Ohne den Einsatz modernster Werkzeuge wären die

Achterbahnen unter der Kürze der Entwicklungszeit heute nicht

mehr möglich."

Über 3000 Arbeitsstunden hat das Ingenieurbüro

Stengel alleine für Typhoon aufgebracht. Auch

hier unterstützen moderne 3D-CAD Systeme den Konstrukteur,

die Grenzen der biodynamischen Verträglichkeit der Fahrgäste

auszuloten. Anhand der CAD-Daten kann eine Simulation der

Achterbahn durchgeführt werden, und damit sind erste

Erkenntnisse in Sachen Kräfte und dynamischen Verhaltens weit

vor dem Bau des ersten Prototypen auslotbar. Die Achterbahn wird

schon in ihrer Entwicklungsphase virtuell zusammengebaut, um

funktionale Beziehungen zu überprüfen und Mechanismen

auszutesten.

|

|

Das Team des Ingenieurbüro Stengel vor

dem Intamin Megacoaster Goliath |

|

Die Fertigungsdaten (CAD-Dateien und Listen) in Form präziser

3D-Raumkoordinaten und Fertigungsanweisungen für Schiene, Stützen

und Sohle werden auf elektronischem Wege dem Hersteller übermittelt.

"Prinzipiell kann nach den Daten des Ingenieurbüro

Stengel direkt gefertigt werden. Meistens werden die Daten

jedoch noch an die örtlichen Gegebenheiten beim

Schienenfertiger angepasst", erläutert Siegfried

Gerstlauer den Prozess. Die Schienenfertigung geschieht je

nach Auslastung in unserem Hause oder wird an Dritte

weitergegeben. Nach vier Monaten war Typhoon bis ins

Detail auskonstruiert und der Stahl- wie auch Fahrzeugbau konnte

im Frühsommer 2003 beginnen. |

|

|

Wir danken der Gerstlauer Elektro GmbH und der Stengel GmbH

für die freundliche Unterstützung bei der Realisierung

dieses Artikels. Das Urheberrecht der Fotos liegt bei den

jeweiligen Autoren bzw. der Stengel GmbH, Gerstlauer Elektro GmbH

und Andreas Fechner. Eine Veröffentlichung, Vervielfältigung,

Verarbeitung und Verbreitung ist ohne schriftliche Genehmigung

nicht gestattet. |

|

|

|